电子元器件行业的痛点及MES系统实施难点与效益分析

一、行业痛点分析

电子元器件行业作为制造业的关键领域,面临诸多复杂挑战,具体痛点包括:

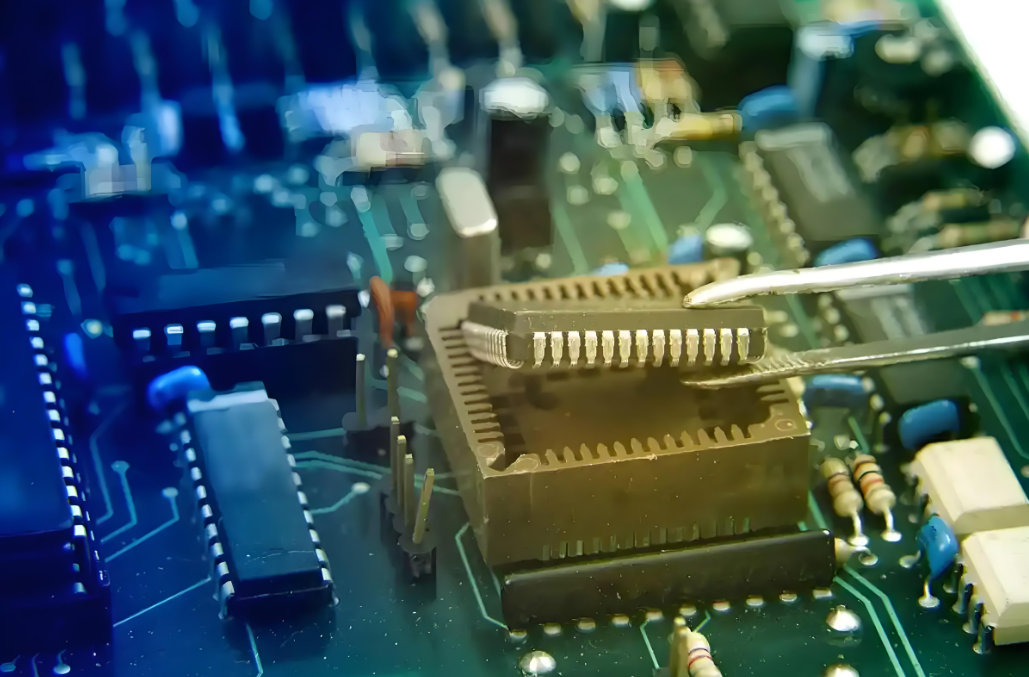

1.产品复杂性高

电子元器件通常涉及精密元件和复杂工艺,如半导体制造需整合机械、电子、软件等多学科技术,微小差异可能导致性能偏差,质量控制难度大。

2.供应链管理复杂

全球化供应链涉及数千种组件,供应商分布广泛,物料延迟或质量问题可能影响生产进度,甚至引发召回风险。

3.质量追溯与合规压力

客户对产品追溯要求严格,需从成品追溯至原材料批次、生产设备及工艺参数。传统人工记录易出错,难以满足实时追溯需求。

4.生产计划多变与效率瓶颈

市场需求波动频繁,临时插单现象普遍,导致排程频繁调整。离散制造特性(多品种、小批量)加剧了设备利用率和工序协调的难度。

二、MES实施难点

在电子元器件行业部署MES系统时,企业常面临以下挑战:

1.需求分析与功能优先级冲突

MES模块众多(如排程、质量管理、设备集成),企业需根据自身痛点确定实施顺序,避免资源浪费。

2.系统集成复杂度高

MES需与ERP、PLM、WMS等系统无缝对接,数据格式和接口兼容性成为技术难点。例如,物料数据需在ERP与MES间实时同步以避免库存误差。

3.跨部门协作阻力

实施涉及生产、工艺、质量等多部门协同,若缺乏高层支持或基层培训,易导致流程执行偏差。

4.定制化开发风险

生产流程的独特性要求MES高度定制,但过度定制可能延长实施周期并增加成本。

三、解决方案与实施策略

针对上述难点,企业可采取以下策略:

1.分阶段实施与整体规划

优先解决核心痛点(如质量追溯或排程优化),再逐步扩展功能模块。例如,先部署生产数据采集和质量管理模块,再集成设备管理。

2.强化数据标准化与系统集成

建立统一的数据规范,通过API或中间件实现MES与ERP、设备PLC的互联。例如,微缔软件MES通过整合WMS实现物料配送自动化,减少人工干预。

3.构建跨部门协作机制

成立由管理层牵头的专项小组,定期沟通需求,并通过培训提升员工对MES的接受度。例如,微缔软件在MES项目中强调“管理思想与系统融合”,确保流程落地。

4.采用模块化与可扩展架构

选择支持灵活配置的MES平台(如织信的低代码系统),便于后续根据业务变化调整功能,降低定制化风险。

四、效益分析

短期效益(1年内):

-生产效率提升:通过实时监控和动态排程,设备利用率提高15%-20%,减少生产停滞时间。

-质量成本降低:自动质检与异常拦截功能可将不良品率降低30%,某锂电企业年节约成本达800万元。

-库存优化:物料追踪与需求预测功能减少库存积压,周转率提升25%。

长期效益(3-5年):

-数字化转型基础:积累的生产数据为AI驱动的预测性维护和工艺优化提供支持,加速智能制造升级。

-市场竞争力增强:快速响应客户定制需求,缩短交货周期,提升品牌声誉。

-可持续成本控制:通过数据分析持续优化供应链和生产流程,实现年均运营成本下降5%-10%。

五、总结

微缔软件电子元器件行业的MES系统实施不仅是技术升级,更是管理模式的重构。通过精准定位痛点、分阶段推进实施,企业可在短期内显著提升效率与质量,长期则构建起数据驱动的智能生产体系,为应对全球供应链波动和技术革新奠定基础。未来,MES将成为企业实现“精益制造”与“数字孪生”的核心引擎。

更多MES系统 模具管理软件 零部件MES 机加MES

注塑MES http://www.videasoft.com/hangyexinwen/961.html 电子MES

模具运维管理,模具全生命周期管理