注塑行业MES系统落地:难点拆解与效益倍增实践指南

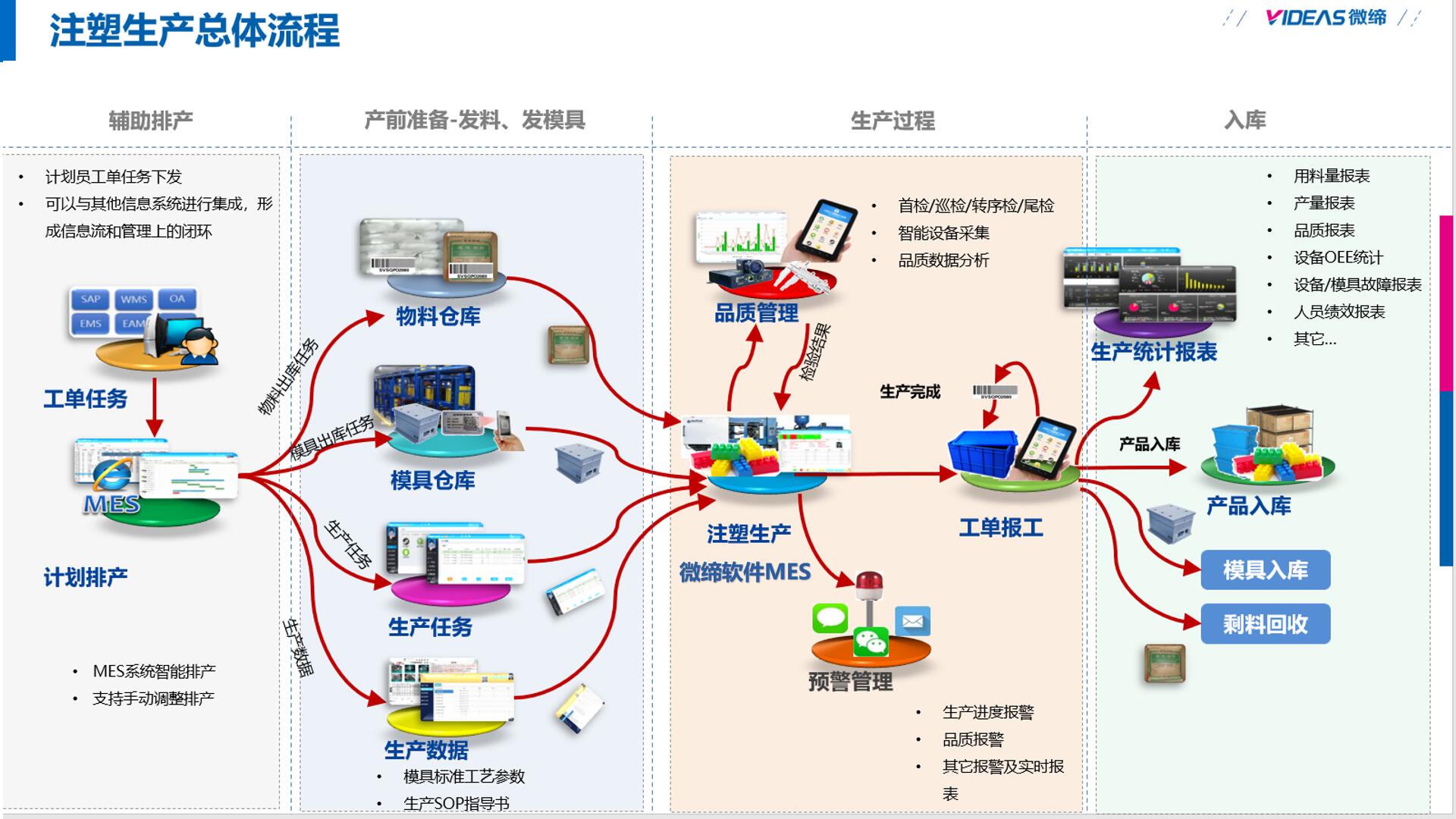

在智能制造浪潮下,注塑行业作为典型的离散型制造领域,正面临订单碎片化、工艺复杂度高、设备管理粗放等挑战。MES系统(制造执行系统)作为连接计划层与执行层的核心枢纽,其应用可显著提升生产透明度和资源利用率。然而,注塑行业的特殊性导致MES实施难度远高于普通制造业。本文从实践痛点切入,系统性梳理解决方案,并探索如何通过MES实现全链条价值释放。

一、注塑行业MES落地的四大核心挑战

1. “信息孤岛”阻碍全局协同

多数注塑企业已部署ERP、SCADA等系统,但数据接口标准不一,导致生产进度、模具状态等关键信息无法实时互通。例如,某企业因ERP与注塑机数据不同步,出现工单完工率虚报,库存积压超30%。

2. 数据采集“死角”难消除

老旧注塑机缺乏数字化接口(如ISA95协议支持),部分依赖人工抄录的工艺参数(如料筒温度、锁模力)存在滞后和误差,直接影响质量追溯准确性。

3. 柔性生产需求倒逼系统敏捷性

高频插单、紧急换模等场景下,传统MES的固定排程逻辑难以快速响应。某企业因换模效率低下,每月损失有效工时超200小时。

4. 组织变革阻力大于技术障碍

车间人员对数字化工具的抵触、跨部门权责划分模糊等问题,常导致系统上线后“形同虚设”。某案例中,因未提前培训,操作员误触MES急停按钮引发全线停产。

二、破局之道:技术与管理双轮驱动

1. 技术攻坚:打通数据流与业务流

·老旧设备智能化改造

采用“边缘计算网关+传感器”方案,为无通信接口的注塑机加装振动、温度等物联网模块。例如,珠海某企业通过加装HMI人机界面,将198台老式液压机接入MES,数据采集率从47%提升至98%。

·动态排程算法优化

引入AI算法,结合设备实时状态(如模具寿命剩余值)、订单优先级、物料齐套率等变量,实现分钟级动态排程。某企业应用后,设备闲置率从22%降至9%。

2. 管理重构:建立数字化协作机制

·异常响应闭环设计

通过MES构建“监测-预警-处置-复盘”全流程:当系统检测到模具温度异常时,自动推送报警至班长手机,并触发预设处理方案(如切换备用模具),平均故障处理时间缩短76%。

·量化考核驱动行为转变

将MES采集的OEE(设备综合效率)、换模时长等指标纳入绩效考核,某企业通过“达标奖励+末位辅导”机制,3个月内员工主动优化操作规范提案增加4倍。

三、效益倍增:从“上线”到“上价值”的进阶策略

1. 设备效能深度挖掘

·预防性维护降本

基于MES积累的设备振动、电流等数据,构建故障预测模型。东莞某企业提前3周预警螺杆磨损风险,避免200万元批量废品损失。

·SMED(快速换模)数字化

通过MES记录换模动作时长,分析瓶颈步骤并标准化操作。某企业将换模流程从18步精简至9步,耗时从120分钟压缩至35分钟。

2. 全价值链数据赋能

·质量追溯精准化

建立“原料批次-工艺参数-质检结果”全链路关联,当客户投诉产品开裂时,可10分钟内定位问题源头(如某时段保压压力波动),索赔周期缩短60%。

·成本控制精细化

MES实时统计每模次能耗、辅料消耗,结合订单报价生成利润热力图。某企业据此淘汰毛利率低于5%的订单,年利润提升1300万元。

3. 生态协同创新

打通MES与上游模具管理系统(TDM)、下游物流系统(WMS),构建“订单-设计-生产-交付”数字主线。宁波某企业与客户共享生产进度看板,订单交付准时率从78%跃升至96%,获战略供应商资质。

四、实施路线图:稳扎稳打实现长效回报

·阶段一:痛点诊断与场景聚焦(1-2个月)

通过价值流图分析,优先实施设备联网、电子工单等基础模块,快速验证可行性。

·阶段二:核心业务数字化(3-6个月)

部署智能排程、质量追溯等模块,同步开展“数字化班组”评比,培养种子用户。

·阶段三:数据价值释放(6-12个月)

建立生产大数据平台,开展能耗优化、工艺参数自优化等深度应用,形成持续改进机制。

结语

注塑行业MES实施绝非简单的IT项目,而是涉及工艺流程再造、组织能力升级的系统工程。成功企业往往把握三大原则:以数据穿透制造黑箱、以算法驱动决策进化、以机制保障持续迭代。当MES从“监控工具”进化为“智能中枢”,注塑企业将真正实现从“经验驱动”到“数据驱动”的质变,在存量竞争中开辟增量价值空间。

更多MES系统 模具管理软件 零部件MES 机加MES

注塑MES http://www.videasoft.com/hangyexinwen/960.html 电子MES

模具运维管理,模具全生命周期管理