高精度防错料:自动校验BOM与飞达站位,杜绝人为错料风险

全流程追溯:从锡膏回温到回流焊参数,实现秒级精准追溯

实时设备监控:动态采集贴片机抛料率、AOI直通率等30+核心参数

智能过程管控:SPC自动监控印刷厚度波动,超前预警工艺偏移

精准成本控制:实时统计物料损耗,抛料超限自动停机报警

组建跨部门攻坚组(生产/IT/质量核心成员+高管背书)

明确核心指标:直通率提升目标?换线时间压缩率?

绘制SMT全价值流图,定位12个关键痛点环节

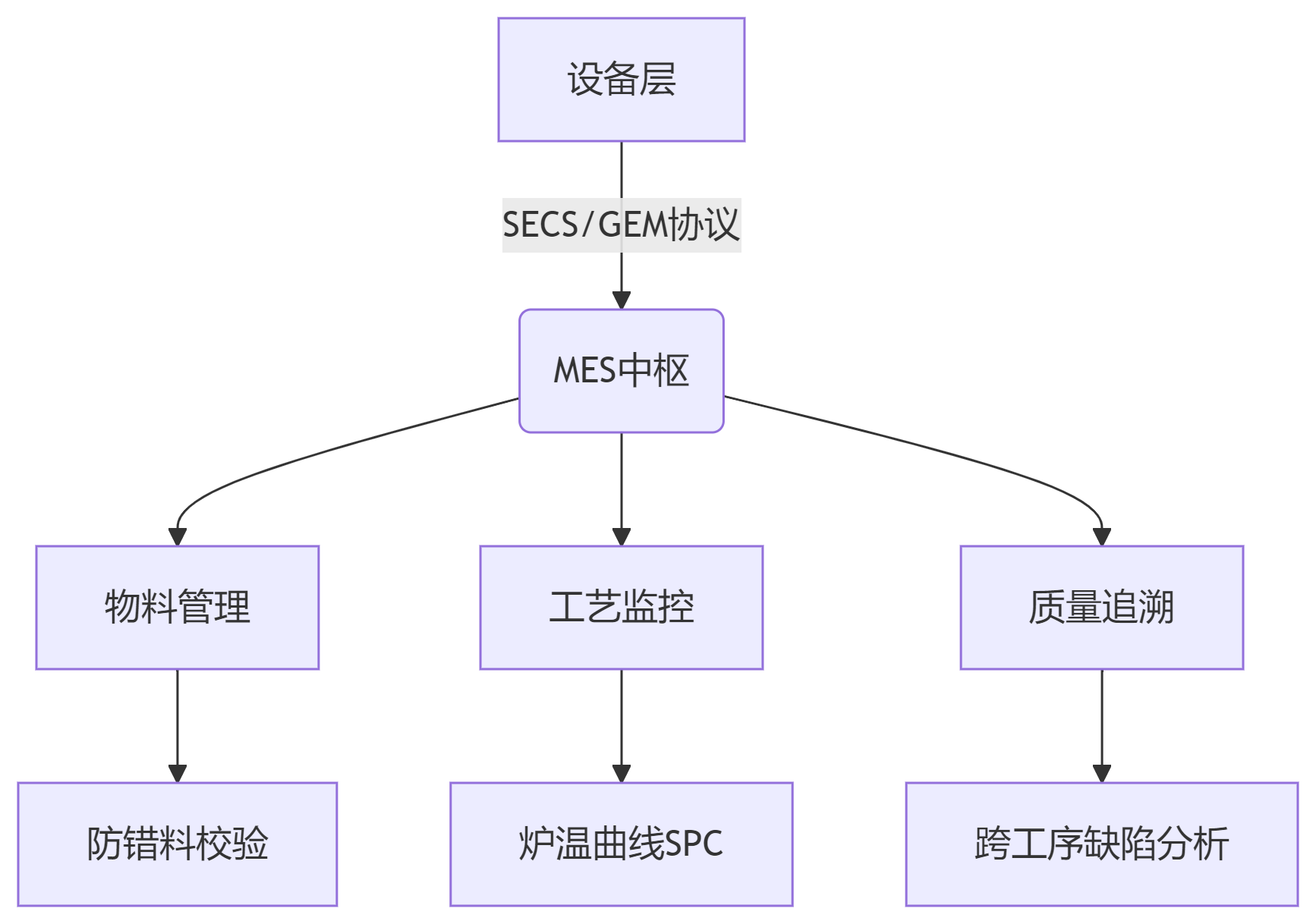

优先对接贴片机(松下/Yamaha主流机型SECS配置)

攻克AOI-MES数据闭环(缺陷代码智能分类)

部署边缘网关应对老旧设备(串口转OPC UA)

首选1条示范线(含SPI+贴装+回流焊+AOI)

并行运行3周,数据比对差异<0.5%

推广至全车间,周产能提升40%

基于回流焊参数预测焊点质量

结合抛料数据优化供料器布局

通过换线分析重构生产排程

设备集成陷阱:旧款回流焊无通信接口?提前部署IoT数采盒子

数据根基崩塌:BOM错误率>5%?启动主数据清洗专项

组织变革阵痛:操作员抵制扫码?设计防错料激励制度

网络雷区:工业WiFi丢包导致停机?部署工业环网+5G专网

业内教训:某企业省设备联调预算,投产后贴片机数据缺失率达70%,追溯体系形同虚设

数字孪生:虚拟调试新产线,试产周期压缩60%

AI质检:融合AOI图像与工艺参数,缺陷根因分析

动态排产:结合物料齐套率实时优化生产序

碳足迹追踪:精确统计单板能耗与碳排放

当SMT产线的设备数据开始流淌,当错料警报首次自动触发停机,当质量工程师秒级锁定问题批次——这不仅是系统的上线,更是制造基因的重塑。实施MES不是IT项目,而是用数据重构制造竞争力的战略突围。那些率先完成数字化蜕变的工厂,正悄然重绘全球电子制造的权力版图。

生产线上的每个数据脉冲,都是对旧制造模式的致命叩击。您准备好开启这场静默革命了吗?