在湖北武汉的一家工厂里,一台嵌入了AI芯片和工业大模型的数控机床正在自主调整加工参数——当传感器检测到材料硬度异常波动时,系统在毫秒间将冲压力从85吨动态调整至92吨,成功抑制了高强钢板的回弹变形。这款被称作"华中10型"的智能数控系统,让中国机床真正装上了"中国大脑"。

这类场景正成为现代机加工车间的常态。随着全球制造业竞争加剧,传统依赖人工经验、设备孤岛运行的生产模式已难以满足高质量、短交期、多品种的制造需求。实现全流程自动化与智能化,已成为机加工企业生存与发展的必然选择。

机加工行业作为离散制造的代表,其生产流程具有多品种、小批量、工艺复杂等典型特点。这些特性也带来了生产数据采集困难、排程效率低下、跨部门协同困难、质量管控复杂等痛点。实现全面自动化,需要构建一个多层次、多模块的智能化软件矩阵:

· 设备控制层软件:如嵌入"华中10型"智能数控系统的机床,具备自主感知与决策能力,构成智能制造的神经末梢。这类系统不再依赖工程师预设程序,而是基于实时工况动态优化参数。

· CAM编程系统:以FikusVisualcam为代表的专业软件,通过自动特征识别、多工序模板等技术,将线切割、铣削等复杂加工的准备时间缩短40%以上。其技术向导能根据材料特性自动生成最优加工方案,替代了传统依赖技师经验的试错过程。

· 数字孪生平台:如重庆某动力机械公司构建的"端-边-云"协同系统,通过200+传感器点位实时采集振动、温度等物理信号,在虚拟环境中映射设备状态。该系统每秒处理150MB数据,支持对2000+生产要素的动态监控,使工艺调整90%的工作可在虚拟环境中验证,大幅降低现场调试成本。

· MES制造执行系统:作为连接计划层与控制层的"中枢神经",承担着生产调度、过程控制、质量追溯等核心职能。在机加工这一复杂离散制造场景中,MES的重要性尤为突出——它让自动化设备从孤立运行走向协同作战。

在众多MES解决方案中,微缔软件凭借对机加工行业的深度理解,构建了一套全闭环、高柔性的制造执行系统,成为推动行业智能化转型的核心力量。其价值在三大关键领域尤为凸显:

微缔MES通过智能排产引擎(APS)解决了多品种小批量生产的排程难题。系统综合考量设备能力、物料供应、工装夹具等约束条件,在江苏某刹车片企业案例中,成功将12台冲压机纳入统一调度网络,通过红黄绿灯实时预警设备负载状态,自动平衡任务分配。当紧急订单插入或设备突发故障时,系统能在5分钟内重新分配任务,将停工损失减少60%。

针对机加工精度要求严苛的特点,微缔建立了三层质量联控机制:

· 在关键工序部署传感器网络,实时监控冲压力、定位精度等参数

· 赋予每个工件唯一二维码,贯通材料批次、加工设备、操作人员全流程数据

· 构建质量知识库,自动归集缺陷特征与工艺关联性

某汽车模具厂在模压工序设置187个监控点,当保压时间偏差≥0.5秒时系统自动补偿参数,使产品不良率从3.2%降至0.8%。当客户反馈质量问题时,企业通过扫码可在10分钟内锁定问题批次,召回范围缩小80%。

模具作为高价值资产(占企业固定资产15%-30%),其管理效能直接影响效益。微缔系统为每幅模具生成电子身份证,集成3D图纸、使用记录等数据。通过在模具安装振动传感器,结合LSTM神经网络分析频谱特征,可提前48小时预测导柱磨损等故障。苏州奔腾塑胶应用该系统后,模具意外故障率降低35%,维修成本下降20%。

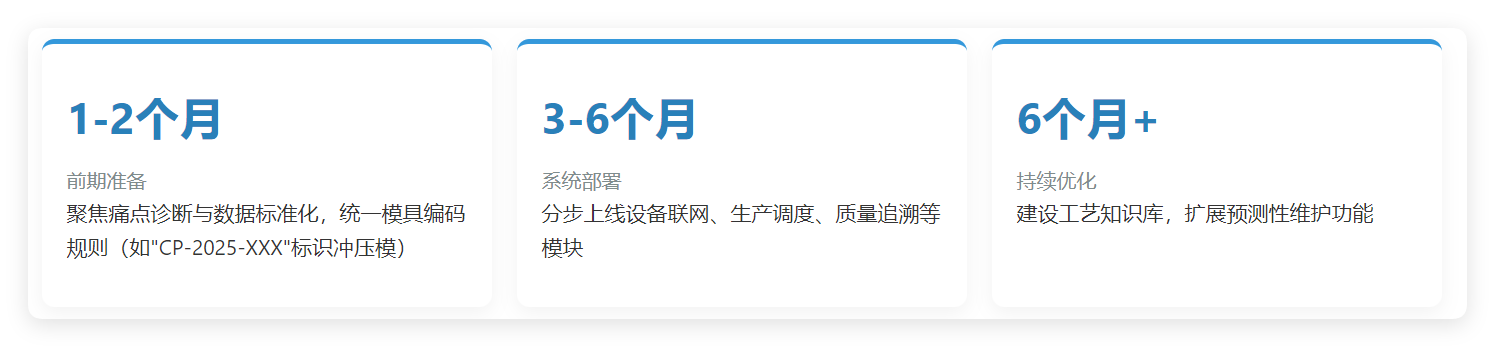

微缔MES的实施遵循渐进式原则,通常分为三阶段推进:

在湖北某包装厂的实践中,经过9个月系统实施,关键指标显著提升:

· 设备综合效率(OEE)从63%提升至89%

· 订单交付周期缩短25%

· 模具维修成本下降35%

更深远的价值在于管理范式的重构:重庆动力机械公司通过微缔数字孪生驾驶舱,使管理层决策响应时间从4小时缩短至15分钟,质量部门与工艺部门协同效率提升65%,实现了从经验驱动到数据驱动的根本转变。

随着5G-A、工业大模型等技术的发展,微缔MES系统正加速向更高阶的智能化演进:

· 自适应工艺优化:基于强化学习算法动态调参,当材料硬度波动时自动优化冲压速度与压力参数

· 虚拟试模技术:构建模具数字孪生体模拟应力分布,某空调面板模具在设计阶段优化顶针布局,减少2次实物试模

· 区块链质量存证:关键件生产数据实时上链,满足汽车行业ISO/TS 22163认证要求

各大工业互联网平台已形成可复制的"1+3+N"模式——1个数字孪生基座集成设备物联、智能分析、可视呈现3大能力,衍生出质量追溯、能耗优化等N个应用场景。这种模式使企业数字化转型周期缩短40%,投资回报周期控制在18个月内。

结语:智能制造的未来图景

在苏州一家模具厂的车间里,当系统记录到某关键模具完成第9850次冲压时,自动触发了保养预警并推送备件清单。与此同时,数字孪生平台正在模拟新订单的生产排程方案,而AI质检系统拦截了因材料微裂纹导致的潜在缺陷——这些场景勾勒出机加工智能化的真实图景。

微缔MES系统如同一位无形的指挥家,让曾经孤立的设备、分散的数据、割裂的流程融合为协同共奏的交响乐。当重庆某企业的设备综合效率(OEE)从63%跃升至89%,当江苏工厂的模具准备时间从45分钟压缩至8分钟,我们看到的不仅是效率提升的数字,更是一个传统行业在智能化浪潮中的蜕变重生。

在工业4.0的竞赛中,中国制造正通过"智能大脑"实现弯道超车——而在这条征途上,微缔MES系统已成为机加工行业不可或缺的核心引擎。

更多MES系统 模具管理软件 零部件MES 机加MES

注塑MES http://www.videasoft.com/hangyexinwen/982.html 电子MES

模具运维管理,模具全生命周期管理