基于微缔软件MES系统的全流程解析

涂装作为汽车及零部件制造的核心工艺环节,其生产质量直接决定产品外观品质与防腐蚀性能。在工业4.0和"中国制造2025"战略推动下,制造执行系统(MES)已成为涂装线数字化转型的核心载体。本文将结合微缔软件在涂装领域的MES实践,系统阐述实施落地的关键技术路径与方法论。

涂装车间普遍存在工艺复杂、数据孤岛、质量波动大等问题。据统计,一条典型的客车涂装线涉及30+工艺阶段,平均生产周期长达30小时,任何环节的失误都将导致批量返工。

· 质量追溯可视化:通过条码/RFID绑定工艺参数,实现从底漆到面漆的全流程正向追踪与反向追溯

· 工艺稳定性提升:实时监控温度、湿度、涂料粘度等200+参数,异常波动自动触发预警

· 资源协同优化:案例显示,实施涂装详细排产系统后,宇通客车成功缩短生产周期10%-15%

基于行业实践,微缔提炼出涂装线落地的黄金法则:

· 先通过现场需求调研形成《基础数据规范手册》,明确物料/设备/工艺编码规则

· 按"数据采集→计划排程→工艺管控→质量追溯"顺序推进,避免体系碎片化

· 建立设备台账库(含PLC型号、通讯协议)、涂料BOM库、缺陷模式库等基础主数据

· 解决多品牌设备异构问题(如日本喷涂机器人 vs 国产烘烤设备)

· 优先实施计划排产、在途跟踪、防错校验等核心模块,再扩展能耗管理、刀具库存等外围功能

· 通过OPC UA协议打通PLC与MES系统,实现喷涂机器人转速、输漆压力等实时采集

· 部署边缘计算网关应对老旧设备数据解析难题

· PDA扫码与钉钉集成:库管实时接收移库消息,质量异常5分钟内响应

针对涂装计划变动频繁痛点,微缔APS模块实现:

· 多约束优化:综合考虑涂料库存、设备保养窗口、颜色切换时间(如深色转浅色需清洗管路)

· 瓶颈聚焦:自动识别烘房等瓶颈工序,采用倒排算法确保交付期

· 动态调整:当紧急插单时,系统基于模具状态、槽液寿命进行可执行性评估

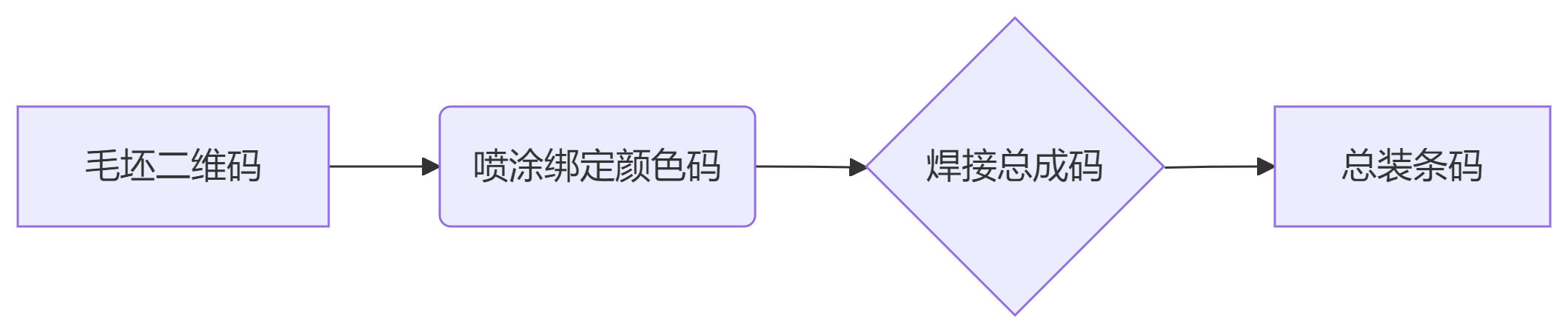

通过"一码贯通"构建质量防火墙:

· 在返工点采用二次判定机制:扫描时自动显示历史缺陷位置,避免重复故障

· 建立《缺陷知识库》:将划痕、橘皮等问题的处理方案标准化

微缔系统对关键设备(如静电喷枪)实施预测性维护:

1. 实时监测电流波动、雾化效果

2. 积累数据训练故障预测模型(如旋杯轴承磨损预警)

3. 维修工单自动推送至移动终端,平均减少停机47分钟

基于重庆大江某企业等项目经验,总结可复制路径:

· 采用ESB总线连接ERP(如SAP)、LMS(物流系统),开发标准API接口池

· 对非智能设备加装IIoT传感器(如流量计、震动探头)

· 图像识别技术采集手动喷线计数器数据

· 开发3D虚拟车间:通过游戏化界面培训操作工(如虚拟喷涂参数设置)

微缔系统正向工艺自优化进阶:

· 利用历史数据训练AI模型,推荐最优喷涂参数组合(如温度22℃、湿度65%时降低走枪速度)

· 构建碳足迹追踪模块:统计VOC排放、涂料消耗,生成环保合规报告

· 扩展供应链协同:当树脂库存预警时,自动触发供应商补货流程

如博世底盘成都工厂案例所示,MES已从"可选"变为智能制造的基础设施。

涂装线MES的成功在于三分技术、七分管理。微缔软件通过200+汽车行业案例验证:唯有将严谨的实施方法论(如基础数据治理)、深度行业认知(如涂装工艺库)及变革管理结合,才能实现从"上系统"到"用价值"的跨越。当最后一台喷漆机器人通过MES自动校准参数时,企业已悄然迈入质量零缺陷、排产自优化的新制造时代。

更多MES系统 模具管理软件 零部件MES 机加MES

注塑MES http://videasoft.com/hangyexinwen/978.html 电子MES

模具运维管理,模具全生命周期管理

上一篇:电子行业MES项目需求分析指南