> 多品种小批量、紧急订单频发、物料库存失控、质量追溯困难,电子制造业的数字化转型已成生死抉择。

在无锡一家知名消费电子企业的车间里,生产线突然停滞。由于人工排产失误导致关键物料短缺,价值数百万的订单面临延期交付。此时设备综合效率(OEE)不足60%,库存周转率持续走低,紧急订单响应时间长达48小时——这是该企业上线MES系统前的日常写照。

这并非孤例。电子制造业作为全球最具竞争力和创新性的行业之一,在技术快速迭代、市场需求多变的背景下,正面临前所未有的管理挑战。从“被动救火”到 “主动破局”,MES系统正成为电子企业智能制造转型的数字化利器。

一、电子制造业的四大痛点

电子制造业以多品种、小批量、短交期的生产模式为主,传统管理方式往往难以应对核心挑战。行业痛点集中体现在四个关键维度:

生产计划困境:客户需求波动频繁,紧急订单冲击成为常态。插单导致原有计划失效,人工调整耗时且易出错。青岛鼎森科技在转型前就深受“订单信息获取慢、下发不准确、上线不明确”等问题的困扰。

设备效率失衡:设备状态不透明,时而超负荷运转引发故障,时而闲置造成资源浪费。某汽车电子部件厂商的设备综合效率(OEE)一度低至65%,换线时间长且频繁。

物料管理失控:电子元器件种类庞杂,物料积压与短缺并存。呆滞库存占用大量资金,缺料则导致产线停滞。一家PCBA工厂的仓库里,原材料大量堆积,物料摆放混乱,盘点难度大、出库效率低,形成大量超期物料。

质量追溯难题:生产环节缺乏数据闭环,问题发生时难以快速定位责任环节。当产品出厂发生质量投诉时,质量追溯链断裂导致无法快速识别问题根源。

二、MES系统的三大核心能力

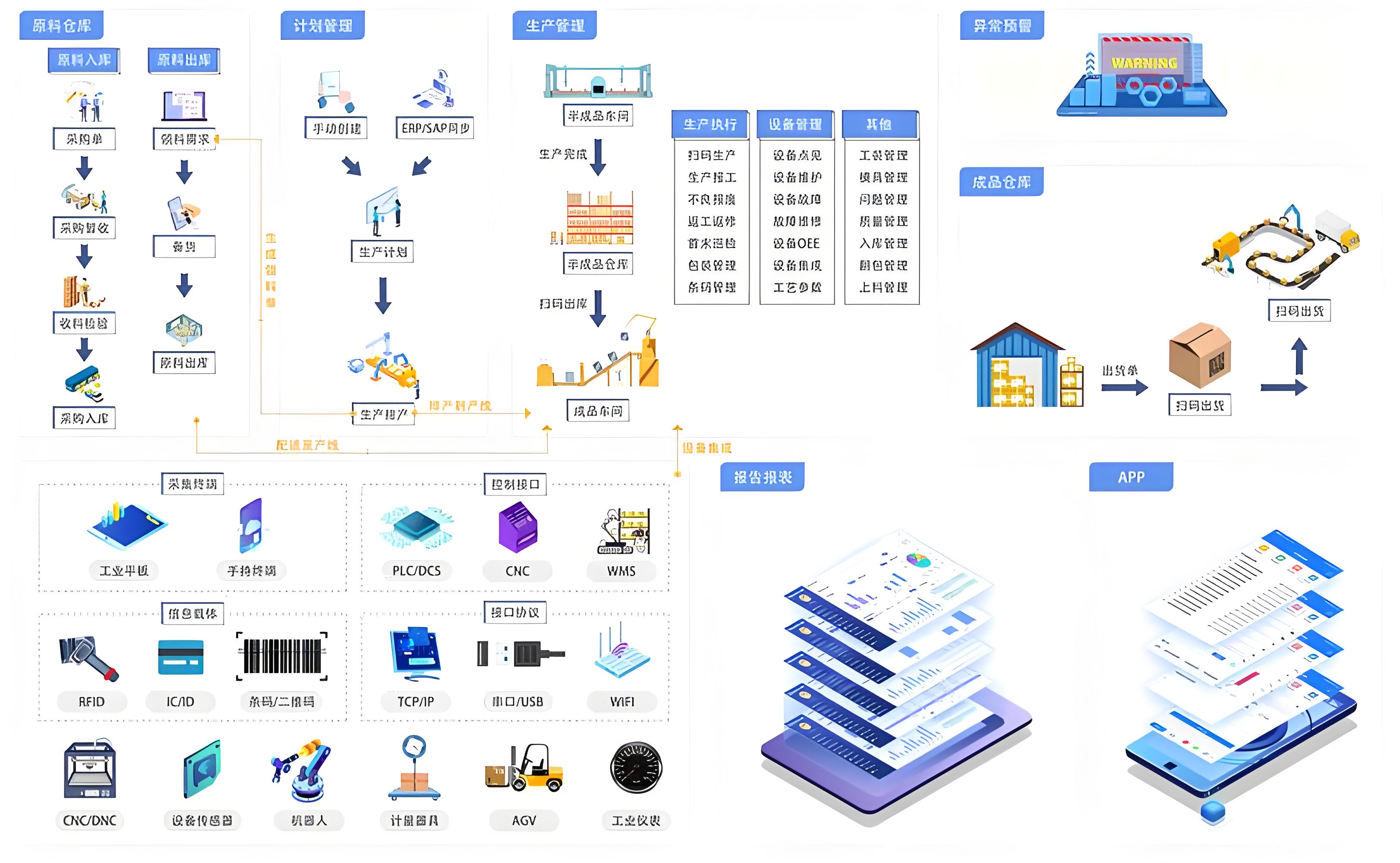

面对这些挑战,微缔软件制造执行系统(MES)通过算法模型与实时数据交互,构建从计划到执行的闭环优化体系,为电子制造企业提供数字化解决方案。

动态排产:秒级响应,柔性调度

传统排产依赖人工经验,调整周期以小时计;而智能排产系统通过 时空折叠算法和量子级排程引擎,可在秒级内解析数百个参数(如订单优先级、设备负载、物料库存、工艺路径),生成最优排产方案。

- 紧急插单处理:系统自动识别订单紧急度,动态调整产线任务优先级

- 资源智能匹配:通过分布式边缘计算架构,系统实时映射车间物理状态,自适应调整工艺链,减少停机等待时间

产能平衡:数据驱动,精准预测

MES系统基于历史数据与实时监控,构建产能负荷模型,实现资源的最优配置。

- 瓶颈工序预警:通过分析设备OEE、工单完成率等数据,提前识别瓶颈工序并自动调配资源

- 设备健康管理:集成物联网传感器,实时监测设备运行状态,预测性维护减少突发故障。系统可自动生成维护计划,降低非计划停机时间30%以上

物料协同与质量追溯:精益管理,防呆防错

- 智能补货机制:MES与ERP、WMS系统无缝对接,根据生产计划自动计算物料需求,触发采购指令,库存准确率提升至99%

- 呆滞库存优化:通过WMS防呆滞模块,自动标记超期未用物料并推送处理建议

- 全流程质量追溯:通过条码/RFID技术串联物料批次、工艺记录与测试数据,实现 “一物一码”精准管理。记录每个产品的生产工艺和质量数据,实现从原材料到成品的双向追溯

三、落地成效:从数据看转型价值

电子制造企业实施MES系统后,在效率、成本、质量等多个维度获得显著提升:

效率跃升:生产计划准确率提升至95%以上,设备利用率提高30%,订单交付周期缩短20%。某消费电子龙头企业引入MES后,紧急订单响应效率提升50%,年综合成本降低超百万元。

成本压缩:库存周转率提升40%,某PCBA工厂部署MES后实现 库存减少35%,库存周转率提高25%。能源消耗降低15%,纸张等办公成本节省超万元/年。

质量保障:全流程质量追溯体系使问题响应时间缩短至原1/3,质量缺陷识别率达98%。鼎森科技的产品合格率由90%提升至96%,不良品追溯能力提高100%。

竞争力升级:透明化生产数据提升客户审厂通过率(从30%升至80%),增强供应链协同能力。

四、行业最佳实践:转型样本解析

案例1:消费电子龙头企业的智能转型

无锡某电子厂引入微缔软件MES管理系统后,通过智能排产与动态调度,实现生产计划准确率95%、库存周转率提升30%,紧急订单响应效率提升50%。

该企业的核心突破在于解决了“计划赶不上变化”的困境,系统能够秒级响应订单变化,自动优化资源配置。

案例2:汽车电子部件厂商的效能革命

某汽车电子企业采用微缔软件 MES+APS融合方案,通过秒级插单响应和蜂群调度模式,设备综合效率(OEE)从65%提升至85%,换线时间减少60%,产能释放30%。

该企业特别优化了SMT贴片温度、锡膏厚度等300多个参数的系统管控,良品率提升28%。

案例3:PCBA工厂的数字化升级

青岛某电子厂部署了微缔软件MES系统后,实现了物料、排产、质量、设备、现场看板等方面的精细化管理。企业不仅解决了物料监管难题,还通过 全流程质量追溯体系,显著提升了产品合格率。

该工厂上线MES后,实现了“每一个物料,每一个工序都有严格的管控”,从根本上杜绝了错料问题。

五、未来展望:MES系统的智能化演进

随着人工智能、数字孪生等技术的深度融合,MES系统正向着更智能、更协同的方向进化:

跨企业产能共享:通过制造云脑网络,打破工厂边界,实现产业链上下游的产能协同。这种生态级协同将显著提升整个电子制造产业链的响应速度和资源利用效率。

自进化决策系统:结合强化学习技术,系统可自主优化算法模型,适应更复杂的生产场景。随着运行时间增长,系统能够不断自我完善,提高排产精度和预测准确率。

数字孪生深度应用:创建虚拟工厂镜像,实现 “所见即所得”的生产管控。微缔软件等创新实践者正推动MES与数字孪生技术融合,在虚拟环境中模拟和优化生产流程,再同步到物理车间执行。

预测性质量管理:如微缔软件MES在锂电池行业的应用,系统能够实时分析关键控制点,做到毫秒级自动响应,对异常设备发出“互锁指令”,防止不良品持续加工导致的浪费。

电子制造业的未来格局已经显现:那些率先部署智能MES系统的企业,如前述无锡电子厂,不仅实现了设备综合效率从60%到85%的跃升,更将订单交付周期压缩了20%,库存周转率提高了40%。

这些企业不再被“计划赶不上变化”的困境所束缚。当紧急订单来袭,他们的系统能在秒级内重新排产;当设备出现异常,预测性维护机制早已启动;当质量投诉发生,全程追溯体系瞬间定位问题源头。

MES系统已不仅是软件工具,它正在重构电子制造业的DNA。随着技术演进,未来的MES将成为生态级协同制造的大脑,打破工厂边界,连接产业链上下游,驱动电子制造业向真正的智能制造时代迈进。

更多MES系统 模具管理软件 零部件MES 机加MES

注塑MES http://www.videasoft.com/hangyexinwen/970.html 电子MES

模具运维管理,模具全生命周期管理