模具运维管理系统实施注意事项:基于微缔MES系统的实践与思考

模具制造行业的核心竞争力在于交期、质量与成本的综合控制,而运维管理系统(如MES)的引入是提升管理效率的关键工具。微缔软件MES-M系统作为国内模具行业领先的解决方案,其成功实施需要兼顾技术适配性、流程规范性和团队协作性。以下结合微缔系统的特点,总结实施过程中的六大注意事项:

一、明确需求与定制开发:避免“一刀切”管理模式

模具企业的生产流程复杂且个性化强,微缔MES系统虽提供标准化功能模块(如订单管理、设计管理、生产调度等),但需根据企业实际需求进行定制化开发。例如:

1.灵活的功能适配:针对多品种小批量生产场景,需结合逆向倒推排产算法优化调度,避免紧急插单导致的效率损失。

2.BOM与工艺协同:系统需支持与CAD软件集成,实现BOM自动读取与工艺标准化,同时适应频繁的设计变更。

3.成本核算精细化:通过动态成本归集功能,实时监控材料、人工与报废成本,确保利润可控。

实施建议:在部署前,需由专业顾问深入调研企业需求,结合微缔系统的标准化模块(如MES-M2标准版)进行个性化配置,避免生搬硬套。

二、数据安全与权限管理:实现“不落地”管控

模具设计图纸与生产数据涉及企业核心机密,微缔系统通过以下措施保障安全:

1.集中化存储与加密:数据统一存储于企业云盘,传输过程加密,防止非法下载与外泄。

2.权限分级控制:按角色分配设计、生产、采购等模块的访问权限,确保操作可追溯。

3.备份与恢复机制:定期全量/增量备份数据,结合微缔系统的回滚功能(网页7),应对突发故障。

实施建议:制定严格的数据安全策略,并通过系统权限设置与审计日志功能强化执行。

三、资源整合与流程优化:提升协同效率

模具生产涉及多部门协作,微缔系统的优势在于资源整合与流程透明化:

1.云化资源调度:通过共享云桌面技术,实现设计、加工、采购等环节的跨地域协同,降低硬件成本60%以上。

2.可视化监控:利用车间电子看板与条形码技术,实时追踪零件加工进度,减少沟通延迟。

3.动态排产与负载预测:结合ERP与MES集成,自动生成甘特图并优化设备利用率,缩短交期15%以上。

实施建议:在实施初期,梳理企业内部流程瓶颈,通过微挚系统的“智能调度”与“动态监控”模块重构生产流程。

四、团队培训与文化建设:推动系统落地

技术工具的成功离不开团队适配:

1.分层培训:针对管理层,重点培训数据分析与决策支持功能(如成本预警、交期预测);针对操作层,强化条形码扫描、工单录入等实操技能。

2.考核机制:将系统使用效率纳入绩效考核,例如通过工时优化模型评估员工效率。

3.跨部门协作:建立定期复盘机制,结合微挚系统的故障追踪功能,分析生产异常根源。

实施建议:参考雅投集团“外引内培”模式,引入外部专家指导,同时培养内部技术骨干。

五、持续优化与迭代升级:适应动态需求

模具行业的市场变化迅速,系统需具备扩展性:

1.动态模型优化:利用微挚的工时动态优化算法,根据生产数据持续调整工艺标准。

2.模块化升级:从MES-M1简易版逐步过渡到MES-M3集成版,支持与PLM、ERP等系统深度集成。

3.故障自愈与智能运维:结合AI驱动的故障预测,减少人工干预40%,提升系统稳定性。

实施建议:定期评估系统运行效果,通过微挚的“知识管理”模块积累经验,形成企业专属的最佳实践库。

总结

微缔MES系统的实施不仅是技术工具的引入,更是管理模式的重构。企业需从需求适配、安全管控、资源整合、团队赋能、持续优化五大维度出发,结合系统功能(如动态排产、成本追溯、云化协同)制定科学的实施路径。通过精细化管理和技术创新,模具企业可实现交期缩短、成本降低与质量提升的三大目标,最终在市场竞争中占据优势地位。

更多MES系统 模具管理软件 零部件MES 机加MES

注塑MES http://www.videasoft.com/hangyexinwen/964.html 电子MES

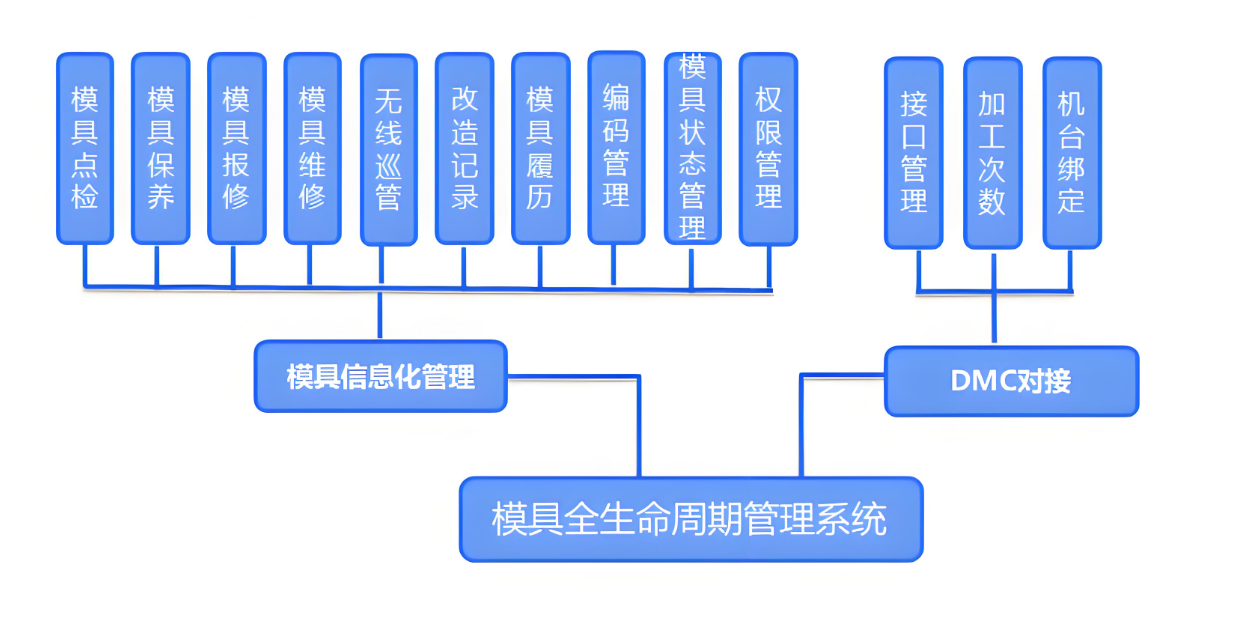

模具运维管理,模具全生命周期管理