机械加工行业MES系统需求要点及微缔MES对应功能

现在机械加工业,遍地开花,透明度越来越高,利润部分越来越低,外贸现在的获利也是更低,一切都需要跑量,而年各类附料暴涨,机械加工也越来越受到强大的压力,那么如何在生产过程中挖掘更多的利润呢?MES系统作为生产环节的执行系统,能有效提高企业的生产执行力。

机械加工行业现状

机械加工行业属于离散型的生产,客户个性化需求多,产品品种日趋多样性,市场需求变化快,预测难度增大,企业很难合理的安排生产。

由于产品加工要经过不同的工序,各个工序的生产能力不平衡,生产上容易出现木桶效应,生产被关键的瓶颈资源所制约,造成交期的延误。

产品结构复杂,零部件多且外协自制兼有,工艺过程经常变更,生产计划的计算和安排非常复杂,临时插单现象多,生产计划往往变的不实用。

外协厂家,外协件多,对外协产品的质量、交货期的跟踪控制困难。数据采集点多,数据收集维护工作量大,而且数据往往分布于不同的部门。

机械加工制造行业生产特点以离散生产为主、流程为辅,加工装配为重点。其生产改善的主要需求要点如下:

1、生产计划的制订与生产任务的管理任务繁重

典型的离散型机械制造业企业主要从事单件、小批量生产,产品工艺过程常常变更,按订单组织生产,难以预测订单何时到来,所以对采购和生产车间的计划需要很好的生产计划系统。

2、自动化水平有待提高

机械制造业企业因为以离散加工为主,产品的质量和生产率很大程度上依赖于工人的技术水平,自动化主要在单元级,例如数控机床、柔性制造系统等等;

3、工艺流程简单,工艺路线灵活,制造资源协调困难

机械行业产品结构清晰明确,而面向订单的机械制造业的特点为多品种和小批量。故机械制造业生产设备的布置一般不是按产品而是按照工艺进行,每个产品的工艺过程都很可能是不一样的。

因此,需要对所加工的物料进行调度,并且中间品还需要进行搬运。

4、生产计划受市场需求变化影响大,且因工艺路线有较大柔性,造成作业计划复杂

为满足客户对产品的多样化需求以及企业多元化的经营策略,企业倾向于多品种小批量生产,同一个零件可以有多种不同的加工工艺,同一工序也可以在不同的机床上加工,工艺路线具有较大的柔性,从而造成作业计划的复杂性。

与此同时,生产计划受市场需求的变化影响很大,而且计划的制定要参照实际作业执行情况,对生产现场数据采集的准确性、实时性和全面性要求很高。

5、生产过程动态多变

一般机械加工车间的生产系统都属于离散事件动态系统,生产过程中往往存在变动并导致异常事件的发生。

其多变性主要源于两个方面:一是企业外部,如客户对订单需求量和对交货期的变更、新订单的插入以及原材料短缺等;二是企业内部,包括制造过程中的设计变更、工艺变更、工序及零部件的返修返工、机器故障等。

6、在制品管理困难

产品中各零件制造周期长短不一和产品加工工艺路线的复杂性是造成在制品管理困难的主要因素,而且由于在制品在生产过程中不断流动变化,其存放点分布广。因此,如何及时、准确记录其变化信息,也是在制品管理中的一大难点。

7、车间现场单据繁多

其车间的任务指派一般通过下发派工单完成,并附带生产所需的零件图、装配图、工艺卡片、技术通知单等,在生产过程中又需要填写生产进度信息、质量信息等相关表单,这些信息一般均通过纸质文件进行传递并由人工统计,故而造成生产的进度信息反馈不及时、生产线现场异常事件反馈及处理缓慢、质量信息反馈不及时等。

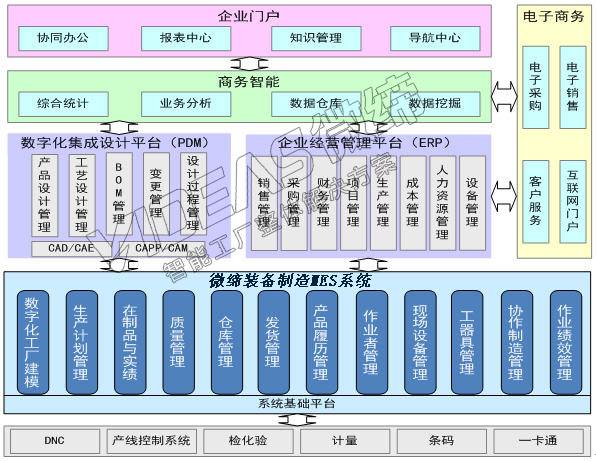

结合机械加工制造行业的需求要点,一般来说,满足机械加工制造行业需求的微缔绩机械装备制造MES系统需要具备以下主要功能:

1、数据采集与分析:通过条码、RFID、设备对接、传感等方式实现车间生产数据的采集;

2、基础数据管理:包括人员数据、设备数据、工艺数据、组织机构、权限管理等数据的维护;

3、计划管理:制定计划,并对计划进行全周期的管理,跟进计划的执行情况,随时进行修正;

4、车间调度管理:包括工序合并、物料申请、派工、生产控制、作业计划调整等;

5、工单管理:对生产工单进行全生命周期的管理、包括新建、下发、修改、终止、结束等;

6、在制品管理:对线上在制品批次信息进行跟踪和管理;

7、质量管理:进行数据采集,对质量进行控制、反馈和预警,实现关键件的质量追溯跟踪;

8、物料管理:对生产中涉及到的物料进行管理,实现物料信息的采集、记录、跟踪和分析等;

9、人员管理:实现人员信息、人员状态、人员能力、班组信息等相关维护和管理;

10、设备管理:包括对设备、设备群组和设备类型等维护,设备运行数据采集,设备状态监控与反馈,设备故障维修管理,设备效率分析;

11、工艺管理:对生产中涉及的工艺进行管理,包括流程、工段、工序管理,BOM管理等;

12、系统集成:与PDM/PLM集成、与ERP集成、与SCM集成等,实现人机料法等信息的互通。

当然,在以上满足主要需求的功能基础上,若能通过可视化的方式实现现场生产过程的可视化,更为直观地掌控生产过程,让生产预警更及时、调整更快速、变化更透明则更好。

更多MES系统,模具管理软件,零部件MES

http://www.videasoft.com/hangyexinwen/575.html电子MES

请访问微缔官网查看。

咨询热线:400 029 0512